BIOPOLIMERI E INDUSTRIA: IL SETTORE AUTOMOTIVE

Pubblicato il: 20/04/2021

In questo articolo inizieremo a valutare la transizione dei materiali polimerici da Fossili a Sostenibili a Compostabili, nei più importanti segmenti industriali con i quali molti di noi interagiscono quotidianamente.

Va evidenziato che quando immaginiamo una transizione come quella di cui sopra, dobbiamo essere consapevoli che la sostituzione di oltre trecento milioni di tonnellate, tra polimeri e tecnopolimeri, prodotti ogni anno dell’industria petrolchimica, non potrà avvenire prima di almeno vent’anni.

La conoscenza delle materie prime Bio potenzialmente sfruttabili, la sintesi per realizzare monomeri, i processi di produzione per ottenere i polimeri, sono ancora in piena fase di sviluppo, quindi non ancora nella condizione di sostenere un cambiamento di tale portata (volumi/anno) in tempi più brevi.

A nostro parere ci sarà una salto quantico nel momento in cui le soluzioni bio non deriveranno più dalle risorse vegetali esistenti.

Servirà infatti un passaggio di scala, un cambio di paradigma, per sostituire una tale mole di prodotti così diversi tra loro per quantità, qualità e prestazioni.

Siamo comunque certi che l’impegno profuso nella ricerca della soluzione ideale, che prima o poi arriverà, continuerà certamente ad arricchire quotidianamente l’offerta di soluzioni eco-sostenibili e utili al raggiungimento del risultato atteso dalla CE: la riduzione delle emissioni complessive di gas serra.

L’obiettivo della Comunità Europea, che ormai conosciamo, è quello di portare a zero le emissioni di gas serra entro il 2050.

Averlo stabilito in maniera così netta e decisa rappresenta un passaggio molto importante.

Ha permesso di focalizzare l’attenzione di tutti sul tema e attivare lo sviluppo di molteplici strategie per una revisione profonda del “come fare” ciò che sappiamo fare, in chiave “più con meno”. Nonché portare l’attenzione su ciò che serve realmente fare (vedi la prima parte di questa analisi).

Il risultato finale è intuibile che sarà l’incontro (e la sintesi) di tutte le migliori pratiche produttive, con le necessità/esigenze del cliente/mercato finale, le quali sicuramente cambieranno a loro volta nella direzione di soluzioni sempre più consapevoli e meno impattanti sull’ecosistema (meno con meno).

Durante i nostri approfondimenti toccheremo alcuni settori (Automotive, Packaging, Monouso), ma non entreremo nei dettagli di ogni singola applicazione. Resteremo volutamente generalisti per lasciare emergere considerazioni nel lettore, che possano essere trasversali anche ad altri settori industriali di cui non parleremo.

Lasceremo ad ognuno l’opportunità di fare i collegamenti con il proprio segmento industriale, immaginando da sé come la futura disponibilità di nuovi polimeri “non fossili” potrebbe influenzare, o impattare, sul proprio settore d’attività.

Il Settore Trasporti – Automotive

Il settore dei trasporti, in particolare quello dell’Automotive, è da sempre all’avanguardia nell’evoluzione tecnologica, nel design, nella sperimentazione di nuove materie prime e nei processi di trasformazione.

Molte materie prime infatti sono nate per soddisfare le esigenze di questo importante settore tecnologico e, successivamente, si sono evolute trovando collocazioni strategiche di successo anche in altri settori industriali (es. le leghe PC/ABS).

Questo settore è da sempre un vero e proprio laboratorio di ricerca applicata per tutte le aziende produttrici di polimeri fossili, siano essi termoplastici o termoindurenti (es. BMC).

Qui sono apparsi i primi materiali ad alta resistenza all’urto con maggiore resistenza chimica (alle benzine) e maggiore resistenza agli UV per i paraurti (es. le leghe PC/PBT e i PP elastomerizzati).

Oppure, materiali combinati con tecnologie di trasformazione come nel caso degli LFT (Long Fibre Technology).

Concentrati di fibre di verto lunghe, adatti allo stampaggio ad iniezione di particolari tecnici molto sollecitati meccanicamente, diluiti nelle stesse matrici polimeriche (es. PP) per arrivare alla migliore combinazione tra rigidità, estetica, planarità e stabilità dimensionale.

O, ancora, ai materiali per la produzione di parti della carrozzeria con superfici importanti, come i parafanghi ai quali veniva richiesta elevata planarità, basso coefficiente di dilatazione e una resistenza termica in grado di sostenere le temperature dei forni di verniciatura in linea (es. PA-PPO).

Prodotti che hanno aperto la porta a molteplici soluzioni e ripensamenti nel modo di costruire/assemblare i manufatti plastici al telaio dell’auto (es. la vettura Smart)1video

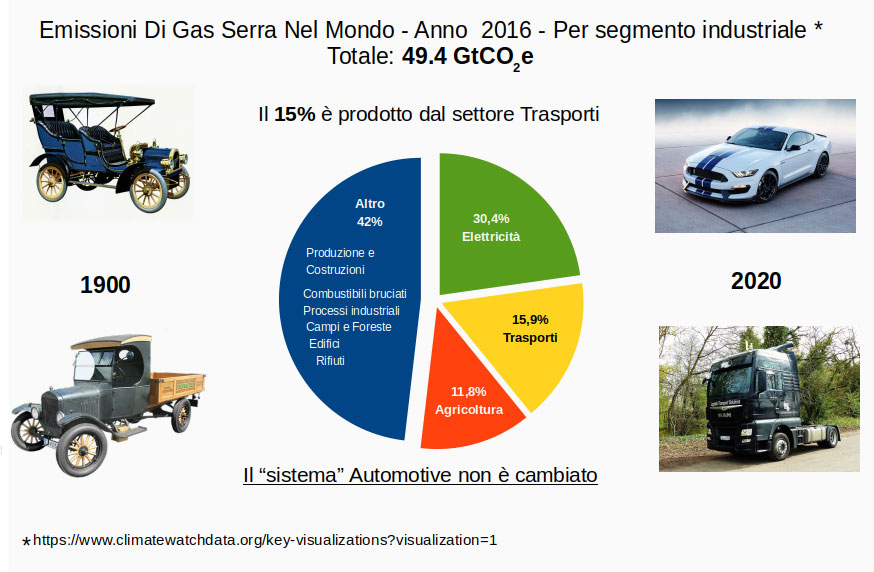

Quello dei trasporti, in particolare il segmento Automotive, è un settore industriale in continua trasformazione, con innovazioni incrementali costanti ad ogni livello (elettrico, elettronico, meccanico, idraulico) che tuttavia, come “sistema” in sé, non si è ancora completamente evoluto (il “sistema auto” inteso come mezzo di trasporto su ruote, con propulsore a combustione interna, per muovere persone o merci, è lo stesso da più di 100 anni).

Inoltre è considerato il settore voluttuario con il maggiore impatto ambientale in termini di emissioni di CO2.

Innovazioni in corso

È solo in tempi recenti (ultimi 15 anni) che si sono visti segnali di una innovazione sostanziale, che vedremo completarsi con il tempo.

Davanti ai nuovi ambiziosi obiettivi di riduzione sostanziale delle emissioni2, quantificati in grammi di CO2/km e in sintonia con i target europei, la riduzione delle emissioni complessive punta al -40% entro il 2030, per arrivare a minimo -60% entro il 2050.

L’industria dei trasporti su ruote ha ormai compreso che per ottenere questi risultati il sistema a combustione interna, ormai all’apice della sua curva evolutiva, dovrà cambiare.

Anche il suo rapporto con la strada (il super sistema), cambierà in un futuro non lontano, ci sono già delle evidenze in tal senso (es. autostrade con linee elettrificate).

Nel frattempo, per cercare di ridurre i consumi (l/km) e le emissioni di CO2, le aziende hanno fatto tutto il possibile.

Hanno lavorato moltissimo sul vecchio sistema agendo sui carburanti (Diesel Benzina), sull’aerodinamica, sui materiali strutturali e anche sulle mescole degli pneumatici.

Ma l’obiettivo dei 25km/l di benzina e dei 95g/km di emissioni è stato raggiunto solo su alcune fasce di vetture (es. utilitarie).

Per altre tipologie di auto, a parità di propellente e prestazioni, i calcoli indicano che si dovrebbe ridurre il peso delle vetture di 300/500kg. Più o meno il peso del motore.

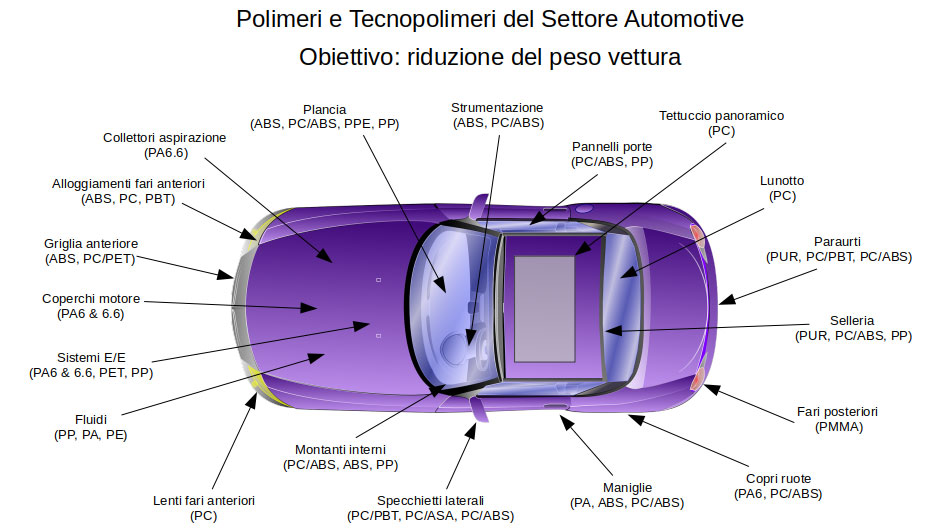

Non è quindi un caso se le materie plastiche hanno assunto sempre maggiore rilevanza nella produzione di automobili.

La loro presenza, in kg/vettura, è andata costantemente aumentando, passando dai 140kg del 2000, ai circa 300kg di oggi.

Sono aumentati i consumi fibre di carbonio per le parti strutturali, introdotte nuove nano-cariche, sfere di vetro cave, materiali polimerici trasparenti al posto del vetro e nuove leghe metalliche nelle fusioni al posto del tradizionale Allumino e dell’Acciaio.

Insomma c’è un grande fermento creativo in “laboratorio” e tutto questo aiuterà la velocità della futura, nuova, curva evolutiva.

Qualcuno ha cercato soluzioni meno complicate, modificando i sistemi di lettura delle emissioni. Certamente un bizzarro tentativo, che tuttavia fornisce la cifra della sfida che il settore sta affrontando.

Una sfida che si giocherà inevitabilmente e definitivamente, in un “campo”: quello elettrico.

Ormai la strada è tracciata e gli obiettivi sono chiari per tutti.

Il processo di transizione è sospinto e sostenuto economicamente dalla CE, con ingenti fondi per l’innovazione3.

L’obiettivo per il 2050 è articolato e particolarmente ambizioso e non considera solo le emissioni prodotte dalle vetture.

Riguarda anche i sistemi di produzione.

Ovvero, le quantità di CO2 emesse dai processi di produzione delle aziende produttrici.

È stato infatti calcolato che per costruire una utilitaria vengono emesse circa 6 tonnellate di CO2e, mentre sono ben 35 le tonnellate emesse per la produzione di un SUV (Sub Urban Vehicle)4.

La dipendenza dai metalli è ancora molto forte (>60%).5

La nuova Fase

Come sempre accade nelle transizioni tecnologiche, il vecchio sistema maturo e consolidato, prima di uscire di scena sorregge il nuovo arrivato. Questa fase è la fase “ibrida”.

Una fase nella quale si stanno muovendo anche i polimeri.

Riteniamo che la vettura del futuro sarà molto diversa da quella odierna.

Probabilmente diventerà una sorta di “capsula temporale” levitante, in cui si potrà fare qualsiasi cosa e, forse, anche guidare.

È facile immaginare che ai materiali delle vetture future, verranno richieste prestazioni diverse dalle attuali.

Possiamo già immaginare che l’abbandono dei propulsori a combustione interna ridurrà drammaticamente la necessità di polimeri resistenti alle alte temperature e all’idrolisi, favorendo altre prestazioni (tattili, olfattive, visive) funzionali al comfort generale.

Ciò ridisegnerà completamente la lista dei prodotti attualmente impiegati favorendo quelli più sostenibili e anche quelli Biodegradabili i quali, a loro volta, evolveranno come è giusto che sia verso standard prestazionali (funzionali ed estetici) più elevati.

Favoriti anche dall’evoluzione delle aziende della cosiddetta chimica fine, le quali sapranno produrre modificanti su misura per ogni esigenza adatti alle nuove matrici completamente biologiche.

È facile immaginare che le matrici polimeriche Biobased ibride, non degradabili e non compostabili, saranno favorite in questa fase di transizione.

Certamente dovranno competere con i materiali ad elevato contenuto di prodotto riciclato (oggi presenti al <40%), sia da scarti industriali che da post consumo6.

Questi materiali riciclati combinano la riduzione di CO2 con la riduzione del fabbisogno di materie prime fossili vergini, elemento molto apprezzato dalla CE.

Le bioplastiche nel segmento Automotive

In quanto laboratorio di ricerca e sviluppo applicativo, il settore Automotive ha iniziato a valutare i materiali naturali già negli anni ‘30. La Ford nel 1941 testò con successo un primo composito realizzato con il 70% di fibre di cellulosa di pino, paglia, canapa e fibre d’ortica, legate da una resina probabilmente epossidica, con il quale sviluppò la carrozzeria della sua “Soybean Car” (l’auto di Soia) più nota ai più come l’auto di Canapa7.

Da allora le ricerche sulle fibre naturali non si sono mai fermate e hanno portato alla realizzazione di diverse soluzioni per i rivestimenti interni delle vetture anche se, in qualche caso, pare che l’odore delle materie abbiano creato qualche problema.

Alla fine degli anni ‘90 vi fu un certo fermento attorno ai compound ibridi da stampaggio ad iniezione. Materiali realizzati su base PP e/o PE, caricati con fibre o cariche naturali di vario tipo: legno, canapa, lino, sughero.

Anche le aziende produttrici di presse ad iniezione furono coinvolte e si interessarono a questi nuovi materiali, in quanto di interesse per le aziende dell’automobile.

La scelta del PP non fu un caso.

Le poliolefine, in particolare il PP, si prestano moltissimo ad essere caricate e il PP è certamente il materiale prediletto dal settore automotive8.

La sua relativamente bassa temperatura di lavorazione (da 180°C in su) permetteva di gestire abbastanza bene le problematiche legate alla scarsa resistenza termica delle fibre naturali.

Ma i forti residui olfattivi e la scarsa resistenza meccanica dei particolari, non ne permisero lo sviluppo su larga scala.

Ma l’esperienza fu certamente significativa per tutti gli attori di allora.

Oggi, a distanza di quasi vent’anni, le cose sono completamente cambiate.

Grazie ai nuovi Biopolimeri ottenuti da fonti completamente rinnovabili come il bioPA, il bioPE, il bioPP, il PLA e altre resine costituite al 30, 40 e 50% da monomeri ottenuti da fonti rinnovabili, zuccheri e amidi, si aprono nuove opportunità per una transizione all’insegna della riduzione dell’impronta di Carbonio (CFP) complessiva.

Questi biopolimeri avanzati possono essere anche loro modificati, arricchiti, a valle tramite la compoundazione.

Un processo durante il quale si possono aggiunte cariche o rinforzi naturali, ma anche, e questa è una novità recente (2018) delle fibre di vetro completamente degradabili9.

L’impiego di questo nuovo tipo di fibre di vetro permette di aumentare esponenzialmente le prestazioni dei biopolimeri compostabili, portandoli ai livelli dei tecnopolimeri più utilizzati nel settore, senza tuttavia rinunciare alla compostabilità industriale10 quale soluzione alternativa al recupero (possibile) o all’incenerimento.

In conclusione, riteniamo che per i biopolimeri vi siano ottime possibilità per interessanti innovazioni lungo la curva a “S” dello sviluppo tecnologico di questo settore.

Senza dimenticare che anche per i beni durevoli come questi è ormai giunto il momento di descrivere chiaramente al consumatore il percorso di smaltimento più congeniale.

E questo, ovviamente, indipendentemente dalla sua base polimerica, come indicato nelle linee guida dell’Economia Circolare tracciate dalla CE, che trovano la loro sintesi nei suffissi “Ri/Re” (Riciclo, Riutilizzo, Recupero).

- Linea di assemblaggio SMART: https://www.youtube.com/watch?v=QgycQuIxr_M

- L’Europa, nel 2009, ha posto all’industria automobilistica dei limiti nelle emissioni, in termini di grammi di CO2/km. Tali limiti indicavano 130g/km entro il 2015 e 95g/km entro il 2020. A parità di propellente i 95g/km significano un consumo di 3,95 litri per 100km, che equivalgono a 25.3 l/km. L’obiettivo è arrivare a 13g/km entro il 2050.

- https://ec.europa.eu/clima/policies/transport_it

- https://www.theguardian.com/environment/green-living-blog/2010/sep/23/carbon-footprint-new-car

- In Italia l’istituto IPPR (Istituto per la Promozione delle Plastiche da Riciclo) ha definito le regole per la produzione di materiali con un contenuto certo di materiale riciclato da industriale o post consumo, certificati con il marchio Plastica Seconda Vita e MixEco. Quest’ultimo prevede un contenuto di riciclato di minimo il 30% con un massimo del 59%). https://www.ippr.it/l-istituto-ippr

- https://www.assocanapagroup.it/2019/08/05/il-progetto-di-ford-lautomobile-di-canapa/

- https://www.plasticseurope.org/application/files/9715/7129/9584/FINAL_web_version_Plastics_the_facts2019_14102019.pdf

- La società ABM Composite, commercializzata in Italia da 2Mila Srl, produce compound su base PLA e altri biopolimeri, con un contenuto bio dal 70% al 90%, rinforzati con fibre di vetro degradabili (Bioglass), perfettamente rispondenti alla norma EN 13432 sulla compostabilità in 180gg.

- La normativa europea di riferimento per la compostabilità (EN13432) prevede una degradazione completa del materiale entro 180 giorni. Tale condizione può essere rispettata anche da pezzi tecnici purché l’oggetto finale venga preventivamente triturato e portato alle dimensioni (spessore) certificate dagli enti preposti (es. DinCertco, OK Compost, ecc…).

Condividi l'articolo sul tuo social preferito:

Hai trovato l'articolo interessante?

Ci sono argomenti che ti piacerebbe venissero trattati in questo blog?

I tuoi commenti e le tue richieste sono importanti per noi: scrivili nello spazio qui sotto, è a tua disposizione!