LE TECNOLOGIE DI TRASFORMAZIONE DELLE MATERIE PLASTICHE – 4:

ESTRUSIONE SOFFIAGGIO

Pubblicato il: 23/06/2020

Oggi parliamo della tecnica “Estrusione Soffiaggio”.

Siamo arrivati alla penultima tecnica di lavorazione prevista nel contesto di questa rubrica di informazione generale.

In questo articolo parleremo di estrusione-soffiaggio, una tecnica solo apparentemente semplice e non certamente banale.

Come nel caso dell’estrusione, l’apparato di plastificazione dispone di una limitata varietà di regolazioni, cosa che impone l’impiego di materiali dedicati e selezionati per la loro reologia in fase di “melt” (fusa) e costanza qualitativa.

E’ un sistema di lavorazione che può essere continuo o ciclico.

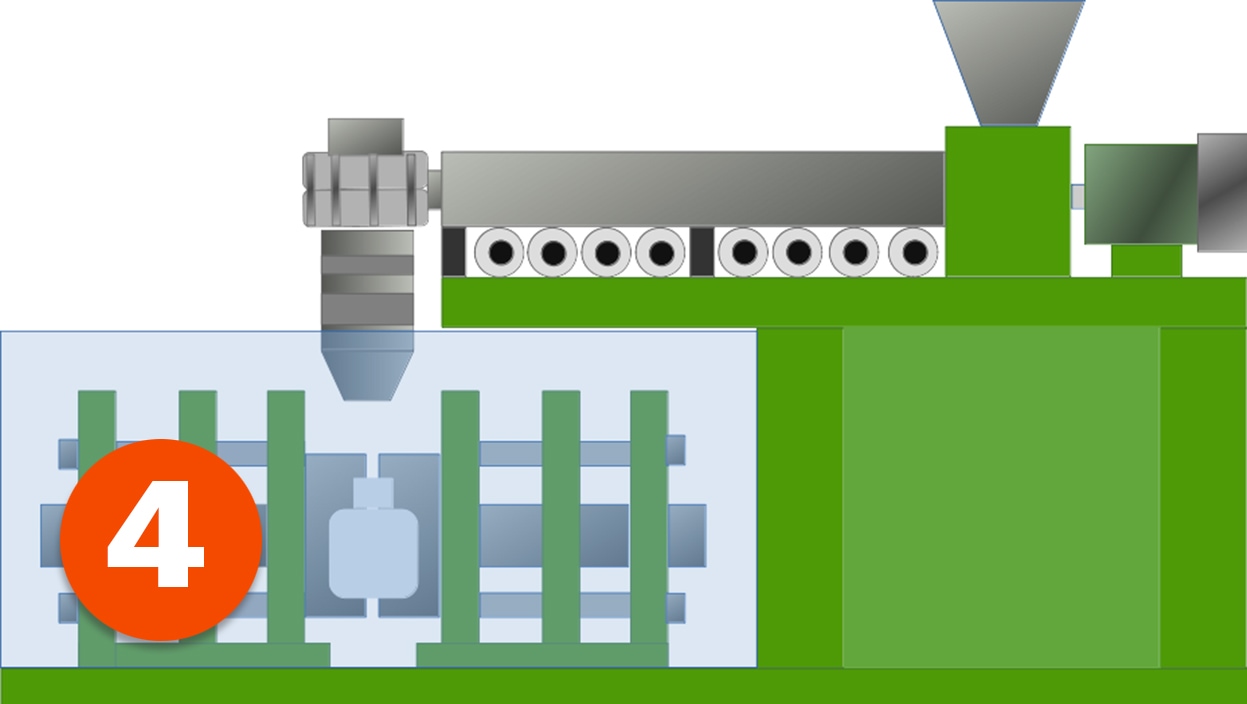

Attraverso un processo di estrusione (vite di plastificazione-cilindro di riscaldamento), il materiale viene convogliato in una testa di estrusione di tipo anulare, che produce un profilo di forma tubolare chiamato “parison”.

Il parison, che ha sempre un diametro funzionale alla dimensione dell’oggetto finale, esce dalla testa ad una specifica velocità sino a raggiungere la lunghezza necessaria, raggiunta la quale, viene intercettato e pinzato (chiuso sopra e sotto) dalle due guance dello stampo.

A quel punto, una volta cioè che è stata ottenuta la sigillatura delle due estremità, viene insufflata tramite un ugello, dell’aria in pressione all’interno del parison.

Grazie alla pressione calibrata dell’aria il tubo, costituito dal materiale polimerico ancora caldo, rigonfiandosi e stirandosi aderisce alle pareti dello stampo assumendo la forma progettata.

Il materiale caldo, a contatto con le pareti dello stampo condizionate termicamente dalla circolazione di un fluido refrigerante, viene portato alla temperatura di estrazione.

Una volta raggiunta una rigidità sufficiente, lo stampo si apre e il pezzo viene estratto.

Vengono rimossi gli “sfridi” che vengono solitamente rimacinati immediatamente e aggiunti in una certa percentuale al materiale vergine nella tramoggia dell’estrusore.

Le principali configurazioni di impianti di estrusione-soffiaggio sono:

- Testa a uscita singola a flusso libero e stampo singolo

- Testa a uscita singola a flusso libero e stampo multiplo

- Testa a uscita multipla a flusso libero e stampo singolo

- Testa a uscita multipla a flusso libero e stampo multiplo

- Testa ad accumulo e stampo singolo

La produttività con questa tecnica è quantificata in numero di pezzi/ora, mentre le caratteristiche della macchina si valutano in volume (litri) e la prestazione della plastificazione in kg/ora.

Caratteristiche dell’impianto (controllabili in fase di progettazione):

- diametro e lunghezza della vite

- profilo della vite (configurazioni differenti a seconda del materiale impiegato)

- dimensionamento della testa di estrusione

Parametri di processo (controllabili in fase di produzione):

- temperature delle zone del cilindro di plastificazione

- velocità di rotazione della vite

- temperatura della testa

- regolazione dello spessore del parison

Cosa offre la tecnologia di Estrusione – Soffiaggio

Il processo di soffiaggio è il terzo processo di trasformazione dei materiali termoplastici, in termini di importanza e diffusione, dopo l’iniezione e l’estrusione.

Permette di realizzare oggetti cavi come: flaconi, bottiglie, serbatoi auto, tubi sagomati, ecc.

I vantaggi di questa tecnologia di produzione sono:

- Forme complesse

- Spessori sottili

- Materiale poco sollecitato in fase melt

- Ottima definizione della superficie esterna

- Possibilità di produrre componenti multistrato (due o più estrusori)

L’unico svantaggio riconosciuto è la potenziale difficoltà di controllo sulla precisione/omogeneità degli spessori delle pareti del manufatto.

Ciò è in parte dovuto al fenomeno del “sagging” (penzolamento) in quanto il parison subisce uno stiramento e conseguente assottigliamento non uniforme a causa della gravità. Questo fenomeno è piuttosto evidente nel caso di componenti di alto volume (litri).

Per cercare di ottenere la distribuzione di spessori finali voluta esistono diversi modi di gestire lo spessore del parison:

- AWT (Axial Wall Thickness control) per una regolazione assialsimmetrica dinamica

- PWT ( Partial Wall Thickness control) per una ovalizzazione dinamica

- SFDR (Static Flexible Deformable Ring) per una regolazione circonferenziale statica

Per gestire invece il fenomeno del sagging e il raffreddamento disomogeneo del parison, vengono utilizzate teste di estrusione dette “ad accumulo”.

Con questa tecnica, la quantità di materiale necessaria a formare il pezzo finito viene dapprima accumulata in una camera all’interno della testa e, successivamente, estrusa rapidamente tramite un pistone idraulico.

In questo modo vengono ridotti i rischi di raffreddamento disomogeneo sulla lunghezza del parison, o di raffreddamento stratificato nello spessore del medesimo.

In genere per queste lavorazioni vengono utilizzati prodotti con un MFI massimo 3g/10’.

Tra i materiali più utilizzati con questa tecnologia troviamo l’HDPE, il PP, il PC e alcuni PA.

Questo processo è stato studiato espressamente per ottenere corpi cavi, con forme semplici (bottiglie, flaconi, fustini) ma, nel tempo, è stato possibile sviluppare anche parti più complesse (coperchi e porte di mobiletti, serbatoi benzina e contenitori di liquidi sotto cofano, di autovetture).

Oggetti leggeri, isolanti, resistenti all’urto e ciò è anche dovuto all’evoluzione delle materie prime da parte dei produttori primari.

A cura di: Ing. Marco Bissoli

Marco Bissoli è un ingegnere esperto di tecnologie di lavorazione dei polimeri, di analisi strutturali, termiche e CFD (Analisi Fluidodinamica Computerizzata). Gambit Srl esegue: simulazione di processi di trasformazione dei polimeri (stampaggio ad iniezione, estrusione, termoformatura e soffiaggio), analisi strutturali (lineari, non lineari, statiche, dinamiche, di impatto e vibrazione), analisi termiche (stazionarie e transitorie), CFD. Organizza e propone corsi di formazione sulla tecnologia di lavorazione dei polimeri (stampaggio a iniezione, estrusione, termoformatura e soffiaggio) e sui materiali impiegati.

Condividi l'articolo sul tuo social preferito:

Hai trovato l'articolo interessante?

Ci sono argomenti che ti piacerebbe venissero trattati in questo blog?

I tuoi commenti e le tue richieste sono importanti per noi: scrivili nello spazio qui sotto, è a tua disposizione!

(2 votes, average: 4,50 out of 5)

(2 votes, average: 4,50 out of 5)

Andrea Tagliabue

Buongiorno.

Lavoro da pochissimo tempo in questo campo, pertanto vorrei sapere se esiste un testo che approfondisca il tutto, per rendermi indipendente nella compilazione delle distinte delle macchine.

Grazie.

milAuTore

Buongiorno Signor Tagliabue,

il settore del blow molding è ampio e variegato.

In internet si possono trovare testi specifici per tipologia di produzione.

Molto gettonato e ampiamente documentato, è certamente il settore delle bottiglie per l’acqua e dei flaconi per detergenti.

I materiali coinvolti sono: PET, PP e HDPE.

Per ogni settore applicativo le case produttrici di macchinari tendono a creare manuali di trasformazione ad hoc che puntano a sfruttare al meglio le capacità delle loro macchine. La cosa più rapida da fare è interpellare la casa produttrice per ricevere una dispensa o un manuale specifico, con i parametri necessari per la distinta base del processo, in relazione al particolare da produrre.

Se le serve qualcosa di più ampio respiro le suggerisco di verificare questa azienda che produce software specifici per questa tecnologia: https://www.cyframe.com/blow-molding/

Oppure può contattare direttamente l’Ing. Bissoli di Gambit, autore del testo da me presentato nel blog: https://www.gambit.it/

Sperando di essere riuscito a dare risposta al suo quesito porgo

un cordiale saluto

E.Sitta