LE TECNOLOGIE DI TRASFORMAZIONE DELLE MATERIE PLASTICHE – 2:

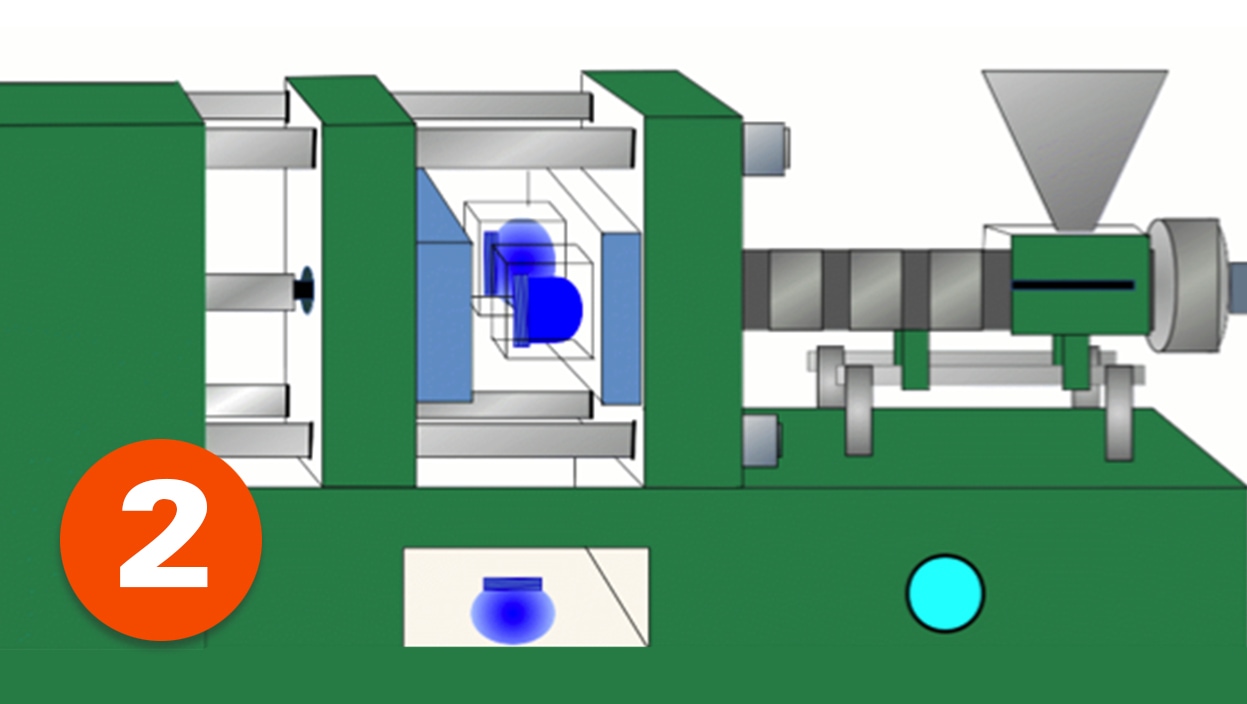

L’INIEZIONE-SOFFIAGGIO

Pubblicato il: 20/04/2020

Nella precedete comunicazione abbiamo parlato della tecnica di trasformazione dei polimeri per mezzo della tecnica “ad iniezione”.

Oggi parliamo della tecnica “iniezione – soffiaggio”.

Da un punto di vista tecnologico il gruppo di iniezione/plastificazione della pressa non è differente da quello standard già visto per l’iniezione standard. Ovvero offre tutti i parametri di trasformazione utili a trasformare qualsiasi polimero termoplastico in maniera corretta.

Li riprendiamo qui per completezza di informazione:

Parametri di trasformazione controllabili del gruppo di plastificazione

- temperatura del cilindro di plastificazione (diversi punti o zone incluso l’ugello di iniezione)

- profilo della vite (configurazione differenti)

- capacità/volume di iniezione (a seconda del peso della stampata)

- diametro e lunghezza della vite di plastificazione (in genere 3 tipi standard)

- velocità di rotazione della vite (in alcune macchine anche la forza di torsione)

- prima pressione di riempimento (kg/cm2)

- pressione di compattamento (kg cm2 differenti e variabili)

- velocità di iniezione (con valori in cm3/sec. variabili)

- capacità di miscelazione della vite (contro-pressione variabile)

- tempo di compattamento (variabile in ogni punto 7.)

- ugello di iniezione controllabile (apertura e chiusura anche servo comandata)

Questa tecnica permette di creare manufatti con il diametro del collo inferiore al diametro del manufatto stesso.

È utilizzata prevalentemente nella produzione di corpi cavi (flaconi, vasetti per creme o spezie, ecc…) di elevata qualità e specifiche funzionalità quali:

- collo calibrato (dimensioni anche centesimali)

- filettatura del collo precisa e calibrata (avvitamento di coperchi a tenuta)

- spessore più omogeneo nel corpo del manufatto soffiato (qualità meccaniche e ottiche)

- perfetta lucentezza, o opacità, della superficie (stampo lucido o goffrato, misto)

- dimensioni dei manufatti contenute (massimo 350mm di diametro)*

- rapidità di esecuzione (fase stampaggio e fase soffiaggio a caldo)

In questo caso ciò a cui dovremo prestare attenzione è la viscoelasticità del polimero che sceglieremo per il nostro contenitore. Questa tecnica infatti implica lo stiramento di una membrana (struttura caratterizzata dal prevalere della lunghezza e della larghezza sullo spessore) in un range di temperature ove il comportamento meccanico è rappresentato al meglio da modelli viscoelastici.

* Nel settore illuminotecnico sono stati realizzati con questa tecnica globi (sfere) di illuminazione anche 500mm di diametro. Tuttavia lo spostamento (per traslazione o rotazione) di masse elevate di polimero ancora caldo (ad ogni ciclo di apertura vengono espulse le parti soffiate e posizionate le preforme per il soffiaggio appena stampate), introduce elementi di criticità nell’omogeneità dello spessore della forma finale.

La tecnologia offre:

alta produttività, possibilità di installazione in spazi contenuti, la realizzazione di oggetti 3D con tolleranze molto strette e dettagli precisi nei pezzi, scarti di produzione limitatissimi, parti pronte per l’etichettatura o già finite, elementi di chiusura a baionetta o con filettatura, finiture superficiali accurate, stampi multi-cavità (anche con forme differenti).

La sua flessibilità permette l’impiego anche di polimeri ad elevato contenuto tecnologico come il Policarbonato, resistente agli UV o all’idrolisi, trasparente o opalino, autoestinguente.

Con questa tecnologia sono state create negli anni ‘80 le prime sfere di illuminazione per parchi e giardini pubblici e privati in Policarbonato, per prevenire le rotture causate da azioni vandaliche.

La tecnologia è in competizione con il soffiaggio tradizionale (di cui parleremo più avanti) ma non ha rivali quando servono dettagli millimetrici nel pezzo.

Numerosi i materiali disponibili per questa tecnologia, che dispongono del giusto equilibrio tra stampabilità e capacità di stiro: PP, PE, PET, PC, PS, SAN, PMMA; con MFI piuttosto bassi.

La sezione soffiaggio, non fa parte della pressa dalla quale è però comandata. Per il soffiaggio viene utilizzata aria riscaldata e filtrata. In casi più complessi in cui la sensibilità del polimero all’aria può creare qualche problema, viene impiegato anche azoto.

Nella sfera di influenza dell’iniezione soffiaggio ricadono anche le bottiglie dell’acqua in PET amorfo. In questo caso la tecnologia è per la maggior parte dei casi divisa in due momenti.

Nella prima fase vengono stampate, con presse ad iniezione standard ad elevata velocità, le pre-forme, con le dimensioni e lo spessore della “provetta” calcolato per la bottiglia finale (0,5L, 1,0L, 1,5L o più).

Le stesse possono essere così divise per colore e immagazzinate per un certo tempo. Saranno riscaldate e soffiate in un secondo momento (alla bisogna), su macchine rotative ad altissima produttività; spesso collegate con gli impianti di riempimento ed etichettatura.

A cura di: Ing. Marco Bissoli

Marco Bissoli è un ingegnere esperto di tecnologie di lavorazione dei polimeri, di analisi strutturali, termiche e CFD (Analisi Fluidodinamica Computerizzata). Gambit Srl esegue: simulazione di processi di trasformazione dei polimeri (stampaggio ad iniezione, estrusione, termoformatura e soffiaggio), analisi strutturali (lineari, non lineari, statiche, dinamiche, di impatto e vibrazione), analisi termiche (stazionarie e transitorie), CFD . Organizza e propone corsi di formazione sulla tecnologia di lavorazione dei polimeri (stampaggio a iniezione, estrusione, termoformatura e soffiaggio) e sui materiali impiegati.

Condividi l'articolo sul tuo social preferito:

Hai trovato l'articolo interessante?

Ci sono argomenti che ti piacerebbe venissero trattati in questo blog?

I tuoi commenti e le tue richieste sono importanti per noi: scrivili nello spazio qui sotto, è a tua disposizione!

Roberto Lanza

Buongiorno, articolo interessante.

Potrei avere i dati di produttori di macchinario per la produzione di globi in PMMA (come quelli specificati nell’articolo) ? Grazie

Emilio Sitta

Buonasera Signor Lanza,

l’azienda italiana che ha la maggiore esperienza in questo campo è certamente la Procrea di Carrobbio Degli Angeli (BG): http://www.procrea.it/

Se avesse altre domande non esiti contattarmi telefonicamente.

Un cordiale saluto

E.Sitta